地址:中国厦门市湖里区五缘湾泗水道617号宝拓大厦12层04单元

总机:0592-5736006 5712322

市场专线:0592-5021971 13959212593 苏先生

传真:0592-5501755

E-mail:sujun@xmgpkj.cn

QQ:147349700

邮编:361000

关键词:厦门高谱科技有限公司

简介:

冶金工业是耗能大户,不论是有色冶金或黑色冶金工业都存在大量的节能问题。以钢铁企业为例,焦炉、高炉及炼钢工序均有相当数量的的余热未能回收利用。余热的温度最高可达1600℃,热能的形态有固体、气体、液体,其中很多为间隙排放,因之给余热回收带来了一定的难度。由于热管的的众多特点,特别适用于上述场合的余热回收利用。高温热管及高温热管空气预热器、高温热管蒸汽发生器开发运用成功,给冶金企业的高品位余能利用带来了新的希望。

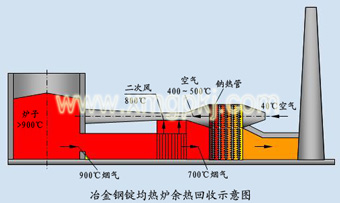

加热炉和均热炉的余热利用:

轧钢连续加热和均热炉是钢铁企业中耗能较多的设备。其热效率一般只有20%~30%,约有70%~80%的热量散失于周围环境和被排烟带走。其中烟气带走的热损失约占30%~35%。加热炉的烟气量根据炉型大小不同,一般在(标准状态)7000~300000m3/h的范围内。烟气温度一般为550~990℃,也有超过1000℃以上的。从直接节能来考虑,工程界希望将烟气的余热用来加热助燃空气。当助燃空气被加热到400℃时,可以得到节能20%~25%的效果。以下为典型应用和设计实例:

坯件加热炉热管空气预热器

坯件加热炉热管空气预热器

一钢坯加热炉,炉内温度高于1000℃,烟气温度大于900℃,通过钠热管空气预热器将40℃的空气加热至400~450℃与二次风(800℃)混合后入炉助燃。其流程如图所示。

该设备设计参数如表所示,该工程燃料节约率为18%,设备投资回收期约8个月。

空气预热器参数

项 目 | 烟 气 | 空 气 |

流量(标准状态)/(m3/h) | 3500 | 3000 |

进口温度/℃ | 700 | 40 |

出口温度/℃ | 200 | 400 |

压力降/Pa | 420 | 500 |

设备规格/m | 长0.9×宽×0.7×高1.2 | |

热管规格/㎜ | φ38×1200 | |

翅片规格/㎜ | 高14×厚2 | |

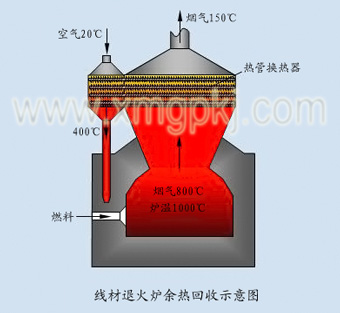

线材退火炉的余热回收

线材退火炉的余热回收

下图所示一线材退火炉,炉内温度为1000℃左右,排烟温度约800℃,在烟道中放置一高温热管空气预热器,高温烟气通过热管换热器热管的蒸发段,烟气降至150~170℃排空。20℃的常温空气通过换热器热管的冷凝段,被加热到400~500℃,作为助燃空气进入燃烧喷嘴。

应用结果表明,节约燃料可达23%,其设计参数如下表所示。

退火炉余热回收设计参数

项 目 | 烟 气 | 空 气 |

流量(标准状态)/(m3/h) | 1480 | 1380 |

进口温度/℃ | 800 | 20 |

出口温度/℃ | 150 | 400 |

压力降/Pa | 400 | 450 |

设备规格/m | φ32×1200 | |

翅片规格/㎜ | φ62×1.2 | |

换热量/kW | 184 | |

换热器尺寸/ m | 宽0.32×高1.1×长1.2 | |

轧钢连续加热炉的余热回收

轧钢连续加热炉的余热回收

轧钢连续加热炉排出的烟气温度很高,有时可达1000~1100℃,余热回收利用的方式首推采用空气预热器。回收的余热,除了热损失可以百分之百地用于燃烧炉内,不仅节约燃料而且可以改善燃烧效果。但常规的空气预热器体积庞大,所以许多工厂采用了余热锅炉的办法来回收余热产生蒸汽。这样虽然可以达到节能的目的,但不能直接节约燃料,也得不到由于燃烧条件改善而对产品产量质量方面带来的好处。当前很多工厂采用余热锅炉和空气预热器相结合的办法来达到兼顾的目的。以下是两种回收流程。

㈠空气预热器流程

如图所示,加热炉烟气1200℃左右直接进入高温热管空气预热器,降至140~170℃排入烟囱。20℃常温空气被加热至450℃以上作为助燃空气进入加热炉助燃。其燃料节约率在20%以上。使用结果表明,其投资回收时间根据燃料品种不同大概在1年左右。

上图的布置方式适用于小型加热炉。对于大型轧钢加热炉由于处理的烟气量大,设备重量和体积都比较大,采用地面布置的方式更为适合,以下为一设计实例。某大型加热炉排烟温度为850℃,烟气量为(标准状态)170000 m3/h,要求将(标准状态)150000 m3/h的常温空气加热到550℃,烟气侧允许压力降为150 Pa,采用列管式或热管式两种方案,设计结果如下表所示。

设计方案比较

项 目 | 热管式 | 列管式 |

换热量/ kW | 30000 | 30000 |

烟气侧压力降/Pa | 145 | 125 |

换热面积/㎡ | 6804 | 5566 |

管子根数/根 | 1575 | 15360 |

管子规格/㎜ | φ38×2.5 | φ42×2.5 |

设备规格/m | 6×6.5×0.56 | 9.6×3×7.8 |

沿风排数/排 | 21 | 120 |

总传热系数/[W/(㎡·℃) | 72 | 18.8 |

设备容积/m3 | 21.84 | 225 |

设备重量/t | 78 | 104 |

管子材料 | 25Cr,20Ni,1Cr18Ni9Ti | 25Cr,20Ni,1Cr18Ni9Ti |

强化方式 | 二侧翅片 | 光管 |

烟气入口最高温度/℃ | ~1100 | ~850 |

由上表可以看出,在允许的压力降范围内,热管换热器在传热效率、体积、重量方面均优于列管式换热器。

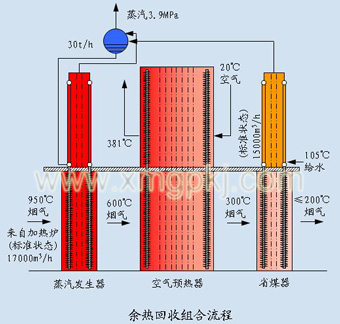

㈡余热锅炉流程

国内外许多轧钢加热炉采用了余热锅炉和空气预热器相结合的流程来回收烟气的高温余热。即首先将高温烟气通过余热锅炉(蒸汽发生器)降至500~600℃温度范围,产生1.9~3.0Pa的蒸汽,降温后的烟气通过空气预热器将常温空气预热至250℃,烟气温度降至300℃以下进入热管省煤器,将105℃的脱氧水加热至250℃左右,烟气温度降至200℃以下,经引风机送至烟囱排放。这种流程的优越性在于,余热锅炉可以以较少的设备投资回收烟气高温部分的余热,所产生的蒸汽如果可以外销,则可在极短的时间内收回投资。空气通过预热器可预热至300℃以上,一次能耗可以节约14%~18%,这是最合算的流程。如果采用蒸汽透平发电,再将背压蒸汽外销,也是一种经济效益很好的方案。热管空气预热器和热管省煤器可以在较低的条件下充分发挥其传热效率高和体积紧凑的特点。以下通过一设计实例来说明其优越性。

设计条件:

烟气量(标准状态)170000m3/h,烟气温度950℃,采用余热锅炉及空气预热器组合流程。空气流量(标准状态)150000 m3/h,要求从常温预热至350℃以上。余热锅炉产生的蒸汽压力为3.9MPa,锅炉给水为105℃脱氧水。

设计结果示于下表,流程图于上图所示。

设计方案参数

项目 | 蒸汽发生器 | 空气预热器 | 省煤器 |

烟气流量(标准状态)(m3/h) | 170000 | 170000 | 170000 |

烟气进口温度/℃ | 950 | 600 | 300 |

烟气出口温度/℃ | 600 | 300 | ≤200 |

空气流量(标准状态)(m3/h) | 150000 | ||

空气进口温度/℃ | 20 | ||

空气出口温度/℃ | 381 | ||

换热量/kW | 25417 | 20043 | 6390 |

蒸汽产量(t/h) | 30 | ||

换热面积/㎡ | 1399 | 3187 | 2494 |

烟气侧压降/Pa | 137 | 268 | 137 |

热管根数/根 | 598 | 1320 | 840 |

热管材质 | 18-8,Na(钠) | 少量18-8,K(钾),大量碳钢--水 | 碳钢--水 |

设备规格(宽×高×长)/m | 9.6×5×0.6 | 9.5×6.5×0.8 | 9.6×5×0.6 |

[下一页]

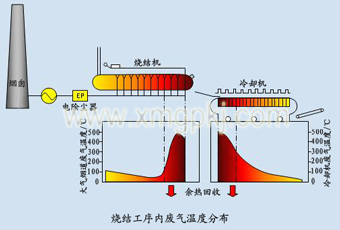

烧结工序的余热利用:

烧结工序是高炉矿料入炉以前的准备工序。有块状烧结和球团状烧结两种工艺。块状烧结是将不能直接加入炉的炼铁原料,如精矿粉、高炉炉尘、硫酸渣等配加一定的燃料和溶剂,加热到1300~1500℃,使粉料烧结成块状。球团烧结则是将细磨物料,如精矿粉配加一定的黏结剂,在造球设备上滚成球,然后在烧结设备上高温烧结。两种烧结过程都要消耗大量的能源。据统计,烧结工序的能耗约占冶金总能耗的12%。而其排放的余热约占总能耗热能的49%。回收和利用这些余热,显然极为重要。烧结工序内废气温度分布示意图如下图。由图可知,回收余热主要在成品显热及冷却机的排气显热两个方面。

烧结生产时,在烧结机尾部及溜槽部分,烧结矿热料温度可达700~800℃,除热废气外,料品还以辐射形式向外界散发热量。这部分高品位热量主要通过余热锅炉回收。热管技术目前主要应用在冷却机废气的余热回收。

热烧结矿从烧结机尾部落下经过单辊破碎振动筛筛分后,落到冷却机传送带上,在冷却机上布置有数个冷却风罩,风罩内装有轴流风机(吸风式),使冷却风通过矿料层,能过矿料层后的风温在第一风罩内一般可达250~400℃,第二风罩内风温一般为200℃左右。冷却矿料的另一种形式是鼓风冷却,即风机在矿料层底部鼓风,通过矿层后进入风罩排空。

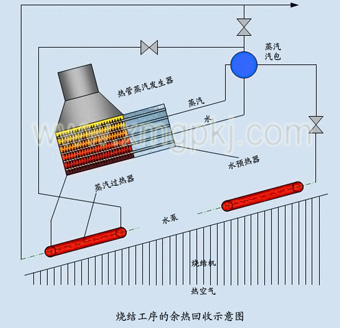

烧结余热回收的应用流程如下图所示。

在第一风罩内布置热管蒸汽发生器,冷却通过热的矿料,被加热到250~350℃,通过热管蒸汽发生器热管的蒸发段,温度降为150℃左右排空。第二风罩的热风温度较低,一般为200℃左右。在此风罩内布置软水加热器,加热汽包的给水。在溜槽或冷却机前端的密封罩内布有蒸汽过热器,过热从汽包产出的饱和蒸汽。

某钢厂126㎡带式抽风冷却机配有3台60A-12型N0.24立式轴流风机,其风量为(标准状态)3000m3/min,压力为588~688Pa。热风温度分别为250~350℃及215~250℃。回收热量2800kW,产汽量(设计能力)3~4t/h,蒸汽压力0.5~0.6MPa,饱和蒸汽温度169℃。有关特性见下表。

热管余热蒸汽发生系统装置及参数

项 目 | 一级 水预热 | 二级 水预热 | 三级 水预热 | 蒸汽发生器 | 蒸汽过热器 |

结构形式 | 双层 列管式 | 双层 列管式 | 单片 翅片式 | 分离式热管 | 单片 翅片式 |

换热面积/㎡ | 90 | 80 | 120 | 1200 | 25 |

进水温度/℃ | 20 | 70 | 130 | 169 | |

出水温度/℃ | 70 | 130 | 169 | 169饱和蒸汽 | |

回收热量/ kW | 230 | 290 | 140 | 170~2280 | 228 |

安装位置 | 带冷机密封罩内 | 3号轴流风机入口处 | 溜槽 | ||

此外,将所产蒸汽用于混合物料,可提高进烧结机的矿料温度,在烧结过程中可以消除料层中的过湿带,提高料层透气性,从而可提高烧结生产率并降低电耗。

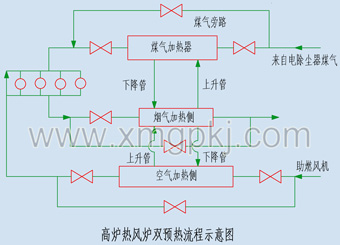

高炉热风炉余热回收:

高炉热风炉是产生热风的设备,由于风温可高达1200℃以上,因之热风炉都是蓄热式。其工作原理是先使煤气和助燃空气在燃烧室燃烧,燃烧生成的高温烟气进入蓄热室内的格子砖加热,然后停止燃烧,再将鼓风机送来的冷空气通过蓄热式格子砖,将格子砖所积蓄的热量带走,冷空气被加热到所需的温度进入高炉。热风炉烟道废气的温度一般限制在300~350℃,最高不得超过400℃。使用热管换热器回收的这部分余热,用来加热助燃空气则可以改善蓄热炉内的燃烧状况,从而使炉顶温度提高。对于以煤气为燃料的单位,一般多采用分离式热管换热器回收排烟余热,回收的余热同时用来加热空气和煤气,因之称为“双预热”。

双预热流程如图所示。系统由3台热管管箱组成,热风炉的煤气燃烧所产生的烟气温度约250℃左右进入烟气管箱,在烟气管箱中,烟气将热量分别传给煤气加热侧的管束和空气加热侧的管束。两组管束并联布置。烟气分二路流过管箱。煤气和空气加热侧的管束吸收烟气的热量后,分别由各自的管内的工作液体所产生的蒸汽通过各自的上升管分别传送到煤气和空气加热侧的管箱。为便于现场调试及设置了旁路。该系统的运行参数如下表所示。

双预热流程参数

项 目 | 烟气 | 煤气 | 空气 |

流量(标准状态)(m3/h) | 33×104 | 16×104 | 18×104 |

进口温度/℃ | 250 | 50 | 16 |

出口温度/℃ | 135 | 133 | 134 |

压降/Pa | ≤300 | ≤250 | ≤250 |

配比 | 0.8 | 1 | |

外形尽寸/㎜ | 2940×6882×6042 | 2850×4762×5043 | 2885×5164×5029 |

质量/t | 80 | 36 | 46 |

换热量/kW | 13740 | 6045 | 7695 |

投产后,热风炉的热风出口温度提高42.4℃,吨铁煤气消耗减少0.102GJ,单炉煤气消耗减少1.6×m3/h,蓄热炉拱顶温度提高78℃。一般认为,高炉炼铁风温在1000℃以上时,每提高100℃风温相当于每吨铁少用15kg焦炭,该高炉月产铁为184787吨,少用2800吨焦炭。由于助燃空气温度的提高,每吨铁的燃料煤气消耗值减少了0.102GJ。