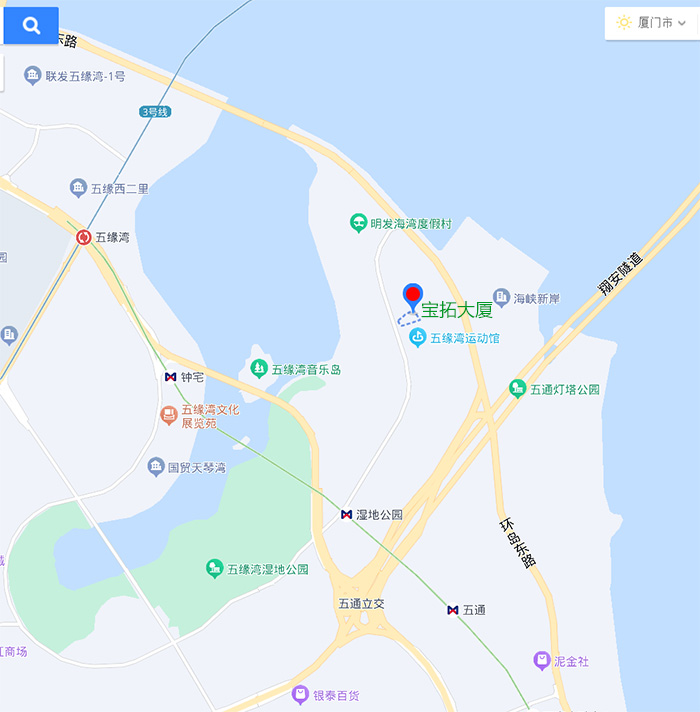

地址:中国厦门市湖里区五缘湾泗水道617号宝拓大厦12层04单元

总机:0592-5736006 5712322

市场专线:0592-5021971 13959212593 苏先生

传真:0592-5501755

E-mail:sujun@xmgpkj.cn

QQ:147349700

邮编:361000

关键词:厦门高谱科技有限公司

简介:

随着人们企业对节能环保的日益重视,蓄热式燃烧技术越来越受到关注。蓄热式加热炉实质上是高效蓄热式换热器与常规加热炉的结合体,是通过蓄热室最大限度地回收烟气余热,以达到提高空气(或煤气)预热温度,提高炉子热效率的目的。

20世纪70~80年代,以小径陶瓷球和超薄壁陶瓷蜂窝体为蓄热体的新一代蓄热室首先在日本开始使用,其良好节能效果得到工业领域一致认同。新型蓄热体的比表面积(单位体积蓄热体具有的表面积)是传统蓄热体的10~100倍,因此,可在短时间内将烟气温度降到150℃以下,将空气预热到800~1000℃。20世纪90年代初,蓄热室开始在中国的钢铁生产领域推广应用。到目前为止,国内钢铁企业大型轧钢加热炉已有百余座,加热能力在50吨到200吨,节能率在25%~30%。

传统的燃烧方式是空气和煤气预混和扩散燃烧,在燃烧器周围存在一个局部高温区,造成炉温不均匀,影响加热质量。同时,在高温区内,氮气参与燃烧反应,导致烟气中NOx含量高,造成大气污染。蓄热式燃烧则完全不同,在蓄热式炉中,整个炉膛为一个反应体,空气和煤气充满炉膛,在这个炉膛内弥散燃烧,不存在局部高温区,炉温非常均匀。在轧钢加热炉中,炉两侧温差小于10℃,在大型锻件热处理炉中,保温期整个炉膛温差小于5℃。在蓄热式炉中,由于燃料在相对较低氧浓度下燃烧,因此金属氧化烧损可大幅度降低,平均可下降0.5%~1.0%。此外,由于蓄热式燃烧是在相对的低氧状态下弥散燃烧,没有火焰中心,因此,不存在大量生成NOx的条件,烟气不用处理即可达到国家规定的排放标准。

例如熔铝炉的平均热效率不到20%,排烟热损失高达50%以上。虽然大型熔铝炉安装了空气预热器,但由于技术、价格、寿命等原因,通常也只能将空气预热到300℃左右,节能率只有20%左右,仍有30%以上的热量随烟气排放到大气中去,排烟温度普遍在300℃以上。采用蓄热式高温空气燃烧技术,不但克服了常规熔铝炉的缺点,将余热回收率提高到70%-90%,空气预热到800℃左右,烟气排放温度低于150℃,达到余热回收的极限,而且投资少,见效快。

蓄热式高温空气燃烧技术HTAC(High Temperature Air Combustion)是目前国内外开始流行的一种革命性的全新燃烧技术,它通过高效蓄热材料将助燃空气从室温预热至前所未有的800℃高温,同时大幅度降低Nox排放量,使排烟温度控制在露点以上、150℃以下范围内,最大限度地回收烟气余热,使炉内燃烧温度更趋均匀。HTAC技术针对燃料种类或热值的不同,有单蓄热与双蓄热之分。一般认为油类、高热值煤气及含焦油粉尘的热脏发生炉煤气则只需或只能采用助燃空气单蓄热方式;清洁的低热值燃料(高炉煤气、转炉煤气)可采用双蓄热方式。

高效蓄热式余热回收燃烧技术的发展、演变过程

![]() 炉膛废气余热回收的主要设备

炉膛废气余热回收的主要设备

![]() 换热器(Recuperator)

换热器(Recuperator)

1828年,James Nielson发明了换热器。换热器发明以后,在余热回收上发挥了的巨大作用,其优势逐渐被人们所认识,并开始在各种炉窑上广泛使用。但是,在较长的时间内,由于换热器只能用铸铁和普通碳钢制造,所以空气的预热温度并不高。

![]() 蓄热室(Regenerator)

蓄热室(Regenerator)

1858年,William Siemens发明了蓄热室。由于蓄热室可以将空气预热至较高温度,所以许多炉子都改用了蓄热室,如高炉、平炉、均热炉和焦炉等。近年来,随着新一代蓄热体(陶瓷球和陶瓷蜂窝体)的研制开发,蓄热室技术得到了空前的发展。其发展历程大致经历了从“传统蓄热室”到“填充球蓄热室”,再到“蜂窝体蓄热室”的过程。

![]() 三种蓄热室的比较

三种蓄热室的比较

![]() 传统蓄热室:

传统蓄热室:

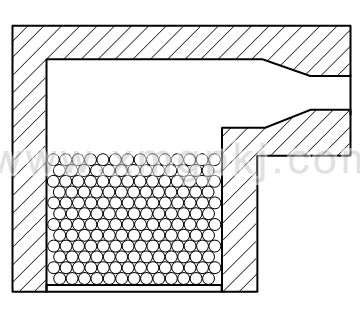

包括蓄热室的耐热保温外壳和内部的砖格子,都是用耐火材料砌筑的,见图1(a)。首先,烟气通过砖格子将热量传给格子砖,使砖的温度上升;当砖达到一定温度后,换向控制系统动作,使空气通过砖格子,空气就被高温的格子砖加热,使砖的温度下降。一座炉子至少有一对蓄热室,在一个蓄热室用于加热砖格子的同时,另一个蓄热室用于预热助燃空气,这样交替使用。

|  |  |

(a) 格子砖蓄热室 (b) 填充球蓄热室 (c) 陶瓷蜂窝体蓄热室

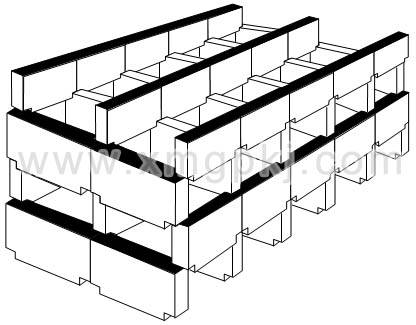

![]() 填充球蓄热室:

填充球蓄热室:

是把原来由耐火砖砌筑的砖格子改为用陶瓷球填充的散料床(简称填充床)。两者相比,虽然填充球的体积减少了十几倍,但热交换面积却要增大几十倍。见图1(b)。

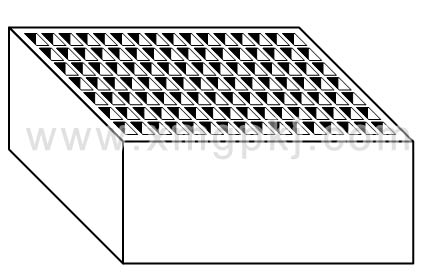

![]() 陶瓷蜂窝体:

陶瓷蜂窝体:

是继陶瓷球之后在上世纪90年代开发的一种新型蓄热体,它用耐火材料制成,传热效果比陶瓷球更好。见图1(c)。

蓄热式加热炉的工作原理:

蓄热式加热炉实质上是高效蓄热式换热器与常规加热炉的结合体,主要由加热炉炉体、蓄热室、换向系统以及燃料、供风和排烟系统构成。

蓄热室是蓄热式加热炉烟气余热回收的主体,它是填满蓄热体的室状空间,是烟气和空气流动通道的一部分。在加热炉中,蓄热室总是成对使用,一台炉子可以用一对,也可以用几对,甚至几十对。在国内的一些大型加热炉上,最多用到四十几对。

如上图所示为空气单预热蓄热式加热炉工作原理示意图。首先,常温空气从进气管道经换向阀进入左侧蓄热室A,在蓄热室A内自下而上流经蓄热体(如陶瓷球),空气被蓄热体加热到较高温度(最高可达800~1100℃)后进入炉膛,与煤气(或重油)混合燃烧。燃烧产物——烟气由右侧蓄热室B排出,烟气在蓄热室B内自上而下流经蓄热体,将热量传给陶瓷球并蓄积在陶瓷球内,同时烟气本身被冷却到150℃以下,经换向阀由普通钢制的烟囱排放到空气中。经过几分钟后,蓄热体内热量蓄积饱和后,控制系统操纵换向阀动作,使空气经换向阀后流向蓄热室B,在蓄热室B内被加热后进入炉膛。与此同时,蓄热室B内的同时蓄热体被冷却,又重新获得了蓄热能力。热空气在炉膛内与煤气混合燃烧,产生的烟气由蓄热室A排出,被冷却的烟气经换向阀后由烟囱排放到空气中。两个蓄热室就这样周而复始地交替工作,陶瓷体在此过程中起到了暂时蓄积热量的媒介作用。

在蓄热式加热炉中,换向阀起到了至关重要的作用。为配合换向阀安全准确地工作,必须配备一套可简可繁的控制系统。

蓄热体通常采用直径12~15mm的Al2O3质陶瓷球或壁厚1mm以下的陶瓷蜂窝体。

蓄热室总是成对使用,一台炉子可以用一对,也可以用几对,甚至几十对。在国内的一些大型加热炉上,最多用到四十几对。

蓄热式余热回收的优点:

传统的燃烧方式是空气和煤气预混和扩散燃烧,在燃烧器周围存在一个局部高温区,造成炉温不均匀,影响加热质量。同时,在高温区内,氮气参与燃烧反应,导致烟气中NOx含量高,造成大气污染。蓄热式燃烧则完全不同,在蓄热式炉中,整个炉膛为一个反应体,空气和煤气充满炉膛,在这个炉膛内弥散燃烧,不存在局部高温区,氮气几乎不参与燃烧反应。与传统燃烧方式相比,其优势表现在下面几个方面:

![]() 炉温更加均匀

炉温更加均匀

一方面,由于煤气和空气在炉膛内弥散燃烧,肉眼观察无明显火焰,因此,炉温更均匀,而且无局部高温区;另一方面,由于在每一对蓄热室中都是燃烧侧和排烟侧隔几分钟就交替换位,因此,不存在烧偏的情况,使炉子两侧温度异常均匀。实测表明,在普通加热炉中,炉两侧温差小于10℃;在大型锻件热处理炉中,整个炉膛温差小于5℃。

由于炉温分布均匀,加热质量大大改善,产品合格率大幅度提高。

![]() 燃料选择范围更大

燃料选择范围更大

采用蓄热式燃烧技术,空气预热温度由过去的400~600℃可提高到800~1100℃。由于燃料的理论燃烧温度大幅度提高,使燃料的选择范围更大,特别是可燃用800kcal/m3以下的低热值燃料,如高炉煤气或其他低热值劣质燃料。

适合轻油、重油、天然气、液化石油气等各种燃料,尤其是对低热值的高炉煤气、发生炉煤气具有很好的预热助燃作用,扩展了燃料的应用范围。铝熔化燃油单耗指标在60kg/t.A以内。

![]() 大幅度节能

大幅度节能

由于烟气经蓄热体后温度降低到150℃以下(特殊情况下可降至70~80℃),将烟气的绝大部分显热传给了助燃空气,做到了烟气余热的“极限回收”,因此,炉子燃料消耗量大幅度降低。对于一般大型加热炉,可节能25%~30%;对于热处理炉,可节能30%~65%。烟气排放温度低于150℃,余热回收率可达到70%-90%。

![]() NOX生成量更低

NOX生成量更低

采用传统的节能技术,助燃空气预热温度越高,烟气中NOX含量越大;而采用蓄热式高温空气燃烧技术,在助燃空气预热温度高达800℃的情况下,炉内NOX生成量反而大大减少。由于蓄热式燃烧是在相对的低氧状态下弥散燃烧,没有火焰中心,因此,不存在大量生成NOx的条件。烟气中NOx含量低,有利于保护环境。

![]() 金属氧化烧损低

金属氧化烧损低

低氧燃烧的另一个好处是可降低被加热金属的氧化烧损。 此外,蓄热式燃烧还可以提高火焰辐射强度,强化辐射传热,提高炉子产量。

![]() 改造简单

改造简单

既适合新建熔铝炉或加热炉,更适合旧型熔铝炉或加热炉的蓄热式技术改造,可保留原炉基础及钢结构不动,在炉两侧或同侧增加蓄热式烧嘴,施工简单,技术先进成熟。

![]() 投资少见效快

投资少见效快

项目投资不大,节能效益显著,投资回收期短。

[下一页]

高效蓄热式余热回收燃烧技术的应用简介:

21世纪,中国将成为世界第一大机械制造国和机械出口国。机械制造业是高耗能行业,其大量能源消耗在铸造、锻件加热和机件的热处理上。目前,机械行业的许多加热炉和热处理炉都比较落后,能耗高,自动化程度低,工人劳动强度大,机件加热质量差。

蓄热式加热炉具有炉温均匀、金属氧化烧损少、炉温控制自动化程度高、节能环保等优点,适合燃用天然气、高炉煤气、焦炉煤气、发生炉煤气以及柴油、煤油等燃油,而且对燃料热值要求低,特别适合在机械行业的加热炉和热处理炉上推广使用。

![]() 钢铁企业的轧钢加热炉

钢铁企业的轧钢加热炉

20世纪90年代中期,蓄热式燃烧技术开始在我国应用于轧钢加热炉。经过10年的发展,目前已遍及国内各大钢铁企业。宝钢、首钢、武钢、唐钢、济钢、邯钢、马钢、酒钢等大钢铁企业都有多台蓄热式加热炉在运行,为这些企业节约了大量的燃料,产生了巨大的经济效益。

![]() 效益:节能25%~30%;

效益:节能25%~30%;

吨钢氧化烧损约减少5kg;

可燃烧钢厂的劣质燃料——高炉煤气,解决了高炉煤气放散问题。

![]() 机械制造企业的工件加热炉、热处理炉

机械制造企业的工件加热炉、热处理炉

机械制造企业有大量各种用途的工件加热炉、热处理炉,这些炉子普遍对炉温均匀性要求较高,而且要求便于调节热负荷,蓄热式燃烧技术正好适合这些要求。鞍钢机修公司和沈阳机床厂等单位都已经采用这项技术,节约燃料20%~40%,炉膛温差在5℃以下。

![]() 钢丝热处理炉

钢丝热处理炉

国内某钢绳厂于2004年将一台传统的马弗砖钢丝热处理炉改成了蓄热式热处理炉。改造前后效果形成了鲜明对比:

![]() 效益: 炉子热效率从17%提高到51%,节能66%;

效益: 炉子热效率从17%提高到51%,节能66%;

钢丝氧化烧损从6‰下降到2‰;

产品合格率从70%提高到100%。

![]() 各个行业的其他炉窑

各个行业的其他炉窑

蓄热式燃烧技术还可以应用在许多工业炉窑上,例如:熔铝炉、钢水包烘烤炉、玻璃窑、热风炉和台车式退火炉等。

蓄热式燃烧技术可应用的领域,除了钢铁和机械行业外,还有建材、有色和石化等行业,甚至可用于轻工和日常生活。

蓄热式燃烧技术对燃料的目前还仅气体燃料和液体燃料,对燃烧煤粉和固体燃料的炉窑还存在一定的风险。

下面介绍蓄热式技术在热处理炉上应用的几个实例:

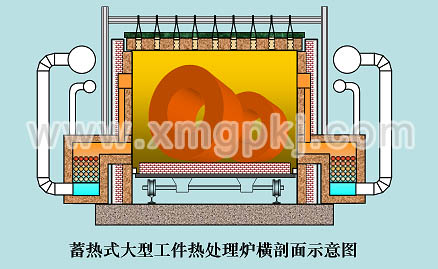

![]() 某机械制造公司的大型铸件热处理炉

某机械制造公司的大型铸件热处理炉

![]() 炉子用途:铸件热处理

炉子用途:铸件热处理

![]() 炉子工作特性:周期加热

炉子工作特性:周期加热

![]() 炉型:台车式室状炉

炉型:台车式室状炉

![]() 炉温:800~1000℃

炉温:800~1000℃

![]() 燃料:高炉和焦炉混合煤气

燃料:高炉和焦炉混合煤气

![]() 热值:8000~9000 kJ/m3

热值:8000~9000 kJ/m3

![]() 最大工件:12吨

最大工件:12吨

![]() 热效率:50%~60%(加热期)

热效率:50%~60%(加热期)

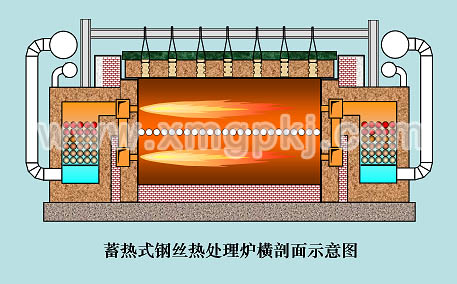

![]() 某钢绳厂的钢丝热处理加热炉

某钢绳厂的钢丝热处理加热炉

![]() 炉子用途:拉拔钢丝热处理

炉子用途:拉拔钢丝热处理

![]() 炉子工作特性:连续加热(后续工序:铅浴淬火)

炉子工作特性:连续加热(后续工序:铅浴淬火)

![]() 原炉型:马弗炉(箱式炉)

原炉型:马弗炉(箱式炉)

![]() 现炉型:三段加热炉

现炉型:三段加热炉

![]() 炉温:850~950℃

炉温:850~950℃

![]() 燃料:高焦混合煤气

燃料:高焦混合煤气

![]() 热值:8500 kJ/m3

热值:8500 kJ/m3

![]() 产量:<1.5 t/h(原) ~4t/h(现)

产量:<1.5 t/h(原) ~4t/h(现)

![]() 热效率:15%(原) 51%(现)

热效率:15%(原) 51%(现)

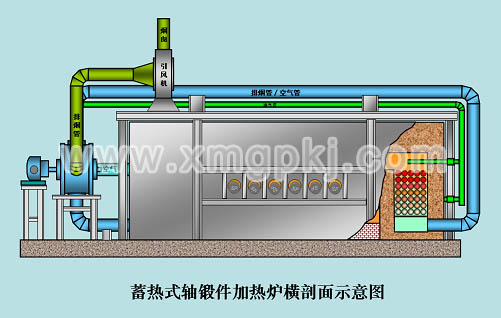

![]() 某机床厂的轴锻件加热炉(眼炉)

某机床厂的轴锻件加热炉(眼炉)

![]() 炉子用途:轴坯料锻前加热

炉子用途:轴坯料锻前加热

![]() 炉子工作特性:间歇加热

炉子工作特性:间歇加热

![]() 原炉型:一端加热箱式炉

原炉型:一端加热箱式炉

![]() 现炉型:两端交替加热箱式炉

现炉型:两端交替加热箱式炉

![]() 炉温:1300℃

炉温:1300℃

![]() 燃料:天然气

燃料:天然气

![]() 热值:40000 kJ/m3

热值:40000 kJ/m3

![]() 产量:1.5 t/h

产量:1.5 t/h

![]() 热效率:5%(原)30%~45%(现)

热效率:5%(原)30%~45%(现)