地址:中国厦门市湖里区五缘湾泗水道617号宝拓大厦12层04单元

总机:0592-5736006 5712322

市场专线:0592-5021971 13959212593 苏先生

传真:0592-5501755

E-mail:sujun@xmgpkj.cn

QQ:147349700

邮编:361000

关键词:厦门高谱科技有限公司

简介:

合成氨工业是一项基础化学工业,在化学工业中占有很重要的地位。合成氨生产从造气开始直到氨的合成都伴随着热的过程。合理地利用和控制合成氨生产过程中放出的热量,不仅可以节约生产中的能源消耗,降低生产成本,而且可以提高CO变换率及氨的合成率,前者属于余热利用,而后者属于化学反应的热控制。

根据我国工业发展的特殊情况,我国的合成氨工业从生产规模上可分为小合成氨、中合所氨和大合成氨生产。生产的原料路线有煤、油及天然气。由于原料路线不同,因而生产工艺路线及采用的设备也不尽相同。针对不同工艺路线设备的特点,热管技术在合成氨工业生产中有以下几种应用类型。

![]() 回收低温余热预热助燃空气,或生产低压蒸汽作为生产原料;

回收低温余热预热助燃空气,或生产低压蒸汽作为生产原料;

![]() 回收高温余热产生中压蒸汽作为原料蒸汽的补充,或生产高压蒸汽作为生产的动力源;

回收高温余热产生中压蒸汽作为原料蒸汽的补充,或生产高压蒸汽作为生产的动力源;

![]() 控制固定床催化反应器的化学反应温度,使其向最佳反应温度曲线无限逼近,从而提高CO变换反应器的CO变换率及合成氨塔内氨的合成率。

控制固定床催化反应器的化学反应温度,使其向最佳反应温度曲线无限逼近,从而提高CO变换反应器的CO变换率及合成氨塔内氨的合成率。

以上三种应用类型,在不同的生产规模及不同的原料工艺路线中应用的方式及设计思路均不同,针对不同的实际条件采用不同的结构设计都能取得良好的效果。

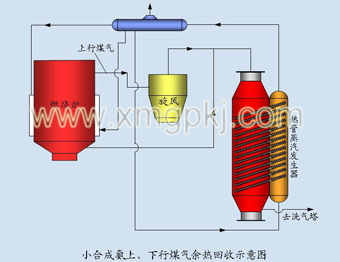

上、下行煤气余热回收:

上、下行煤气是指以煤或煤球为原料的生产路线中煤造气炉所产生的上吹半水煤气及下吹半水煤气。由于生产原料不同,上、下行煤气中所含尘粒及温度也不相同。

小合成氨上、下行煤气余热回收

小合成氨上、下行煤气余热回收

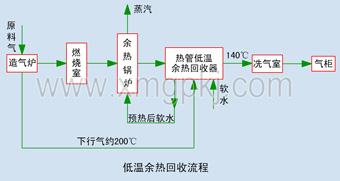

小合成氨生产大都使用煤球为原料造气。其特点是出煤造气炉的上、下行煤气的温度较低,气体成分复杂含有大量粉尘及水蒸汽。上、下行煤气余热回收流程如上图所示。

该设备具有如下特点:

① 气体流动方向为从上到下,减少灰尘附着于管壁的可能性;

② 热管的蒸发段全部采用直翅片。一方面可以扩展传热表面,另一方面可消除热管背部的涡流区,从而不使灰尘在此停聚。同时也减少了流动阻力损耗。

③ 从煤气出来的上行煤气先经过旋风除尘器,然后从蒸汽发生器的上部向下流过热管管束,温度从进口的360℃左右降到出口的140℃左右进入下一工段的洗气塔,然后去煤气柜。下行煤气从煤气炉的底部出来经过旋风除尘器仍然从蒸汽发生器的顶部进入,温度从300℃以上降至140℃进入洗气塔,然后去煤气柜。

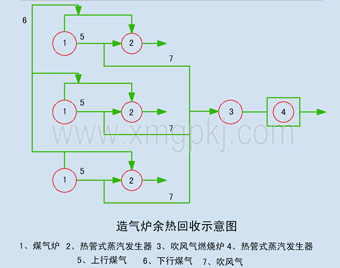

中合成氨上行、下行煤气余热回收

中合成氨上行、下行煤气余热回收

中合成氨与小合成氨生产除在产量规模不同外,主要的区别在于中型合成氨厂的煤造气是以块煤为原料。因此其上行煤气出煤造气的温度远较小化肥高,大约在600℃左右。与小合成氨不同之处在于煤造气炉后有一吹风气燃烧室。上行煤气经过燃烧室后再进入列管式废热锅炉。上行煤气与吹风燃烧气合用一个废热锅炉产生低压蒸汽(0.4~0.8MPa)或中压蒸汽(1.9~2.5 MPa)供工艺使用。由于中合成氨煤造气炉的下行煤气温度较低(200℃左右),因而一般不经过废热锅炉而直接去冼气塔。

对中型合成氨煤造气工段采用热管技术可以有二种途径。

在原有废热锅炉后加一台热管低温余热回收装置,将废热锅炉出口270℃的气体降至140℃,同时将下行煤气(约200℃)也经过热管装置,可以回收下行煤气约60℃温差的热量。热管装置可以是气-气式的,即用回收的低温余热加热进入煤气炉的空气或过热低压水蒸汽。也可以是热管省煤器的形式,加热废热锅炉的给水。其流程图如下图所示。

为充分考虑设备利用率及余热回收率,可使每一台煤造气炉后配一台热管蒸汽发生器专供上、下行煤气余热回收,由于上下行煤气的发生量相差不太大,设计的传热面积比较合理。而将三台煤气炉的吹风气通过一个燃烧室燃烧后进入一台热管废热锅炉,可使设备的利用率达75%~84%,如下图所示。

吹风气燃烧气余热回收

从煤气炉出来的吹风气中含有少量可燃成分如CO、H2等,为充分回收其热量,一般均首先通过燃烧室,将可燃成分燃尽,再进废热锅炉回收其热量。由于块煤造气和煤球造气的吹风气中所含可燃气成分的含量不同,出煤造气炉的温度也不相同。

小合成氨吹风气燃烧热的利用

小合成氨吹风气燃烧热的利用

在以往的小合成氨生产中吹风气都是直接排放,不仅浪费了能源,而且对环境造成污染和危害。

以下为小合成氨厂吹风气燃烧热量回收典型的二种流程。

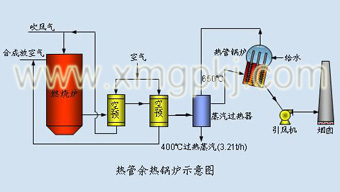

①下图所示流程的热管余热锅炉是一种紧凑式余热锅炉,热管的冷凝段直接插在汽包中。该流程可以将空气预热温度比较高(420℃以上),对燃烧炉稳定燃烧起到良好作用。

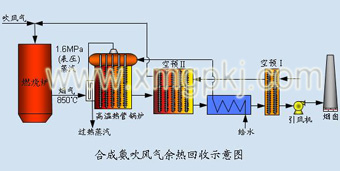

②另一种流程如下图所示:

其特点是吹风气入燃烧炉燃烧后,产生800~900℃的高温烟气,直接进入高温热管余热锅炉。该锅炉的前一部分采用了以钠、钾为工作液体的不锈钢管材为壳体的高温热管,可以承受900℃以上的高温。烟气降温至400℃左右进入第Ⅱ热管空气预热器,加热来自第Ⅰ热管空气预热器的空气。出第Ⅱ热管空气预热器的烟气约280℃左右进入热水加热器,将脱氧水加热至130℃左右,烟气降至140℃左右再进入第Ⅰ热管空气预热器,将25℃左右的常温空气加热至130℃左右进入第Ⅱ热管空气预热器,最后烟气降温至120℃左右排入烟囱,这一流程可以产生1.6~2.5MPa的中压蒸汽,直接供变换或其他工段使用。

中型合成氨吹风气燃烧热的利用

中型合成氨吹风气燃烧热的利用

中小合成氨不同之处在于所有中型合成氨厂以煤造气的工段,吹风气都经过燃烧室燃烧后再进入废热锅炉回收余热。原有的列管式废热锅炉都是按瞬时最大吹风气流量设计的,而吹风气在一个循环中只占25%~28%的时间,所以设备的利用率不高。即使上行煤气也通过废热锅炉,也只有50%~60%的利用率,何况上行煤气的流量仅是吹风气瞬时流量的1/3。所以合理的办法就是将三台煤气炉的吹风气通过一个燃烧室燃烧,燃烧后的烟气再进入一个废热锅炉,这就大大提高了设备的利用率。虽然利用原有的列管式废热锅炉也可做到这一点,但原有的废热锅炉设计的气体流速均相当高,锅炉进口处的流速高达20m/s以上。因此,高速磨损经常是管壁破坏的原因之一。根据中型合成氨生产的具体特点,吹风气燃烧气余热回收的热管蒸汽发生器具有如下优势:

① 具有很高的可靠性及比较长的使用寿命;

② 体积比较紧凑;

③ 金属耗量少;

④ 保持合理的风速,能有效的防止快速磨损。

一段转化炉空气预热器

一段转化炉是30万吨/年大型合成氨厂的关键设备。一段转化炉的任务是在外部供热的情况下使烃类与水蒸汽的混合物在炉管内转化为CH4、H2、CO、CO2等气体混合物。其中CH4、H2是合成氨的原料。一段转化炉有多种结构型式,目前国内主要有顶部烧嘴和侧壁烧嘴二种形式。烧嘴喷出的燃料在空气助燃下加热炉内的转化炉管。热量大部分为转化炉管吸收。转化炉管所在区域称为辐射段。为了充分合理地利用热量必须使烟道气通过对流段,在对流段内布置有各种吸收烟道气余热的管道。回收这部分热量最合理的用途的是加热助燃空气。由于一段炉使用的燃料一般为轻柴油或天然气,节约这部分燃料也就更有价值。

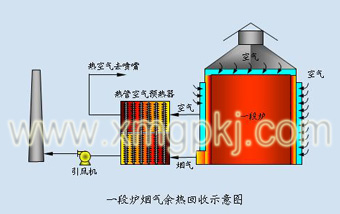

下图为一段炉热管空气预热器的余热回收系统布置图。该系统将热管换热器入口的空气先经过炉墙各段的侧面预热后进入热管换热器,其优点是一方面可起到隔热作用,降低炉膛周围操作环境的温度,另一方面可以提高热管换热器入口空气的温度,对提高烟气出口处热管的管壁温度有利,在寒冷地区这一点特别重要。

变换工段气-气换热器

在中、小型合成氨厂的变换工段,来自热水饱和塔的半水煤气要与来自变换炉变换气进行热交换。通过换热,水煤气的温度升高,而变换气的温度降低。半水煤气和变换气的组分都是有毒、易爆、易燃物质(CO、H2)。所有的变换工段的变换热交换器(第一热交换器、第二热交换器)都是采用列管式的,存在易腐蚀、汇露、串气等问题。特别是第一热交换器,由于温度较低,极易腐蚀,维修工作量大。腐蚀还会引起列管管口堵塞,增加系统阻力,致使变换系统压差增大,影响生产的安全正常运行。

在变换系统中应用热管换热器具有如下优点:

![]() 可以调整热管管壁温度,控制低温腐蚀的产生;

可以调整热管管壁温度,控制低温腐蚀的产生;

![]() 个别热管损坏不会发生二种气体的串混;

个别热管损坏不会发生二种气体的串混;

![]() 设备紧凑,压力降小,对变换生产有利;

设备紧凑,压力降小,对变换生产有利;

![]() 使用寿命长,投资少。

使用寿命长,投资少。

变换工段的半水煤气和变换气都具有一定的压力,因此热管换热器的壳体都是按压力容器设计标准设计的。

下表为一小合成氨厂变换工段第一交换器的有关数据。

变换热管换热器参数

参 数 | 变换气 | 半水煤气 |

设计压力/MPa | 0.9 | 0.9 |

工作压力/MPa | 0.85 | 0.85 |

设计温度/℃ | 300 | 260 |

进口温度/℃ | 270(270) | 140(120) |

出口温度/℃ | 210(190) | 190(250) |

流量/(Mm3/h) | 10750 | 8250 |

换热面积/㎡ | 100 | 100 |

压力降/MPa | ≤0.28 | |

设备尺寸(直径×壁厚×高度)/㎜ | 1400×12×3505 | |

热管尺寸(直径×壁厚×高度)/㎜ | 38×3×2290 | |

热管根数/根 | 185 | |

材质 | 20#钢 | |