地址:中国厦门市湖里区五缘湾泗水道617号宝拓大厦12层04单元

总机:0592-5736006 5712322

市场专线:0592-5021971 13959212593 苏先生

传真:0592-5501755

E-mail:sujun@xmgpkj.cn

QQ:147349700

邮编:361000

关键词:厦门高谱科技有限公司

简介:

在水泥生产中,回转窑、冷却机、悬浮预热器、烘干机等都是重要的热工设备。在保证满足工艺条件要求的基础上,提高这些热工设备的热效率是水泥生产节能降耗的关键。根据近年来工业应用开发的实践,热管技术在以下几方面已获得了较为成功的应用。

窑尾冷却机的余热利用:

水泥生产回转窑尾冷却机低温段排出的废气温度一般为200~300℃,这部分余热的品位较低,它的最好用途是产生低压蒸汽,作为生活用水,冬天用来取暖和浴室用水;夏天可作为溴化锂制冷机的热源制取冷气供生产车间及生活区降温,或作为其他工段余热锅炉的换热器加热锅炉给水。

某厂φ3.5m×145 m 的水泥回转窑后配1.37 m ×30.48 m 炉篦振动式冷却机,废气排量为(标准状态)51673m3/h,废气温度约为240℃,在烟道中安装热管热水器一台,加热生活用水,具体参数如表一。

表一 热管换热器参数

项 目 | 废 气 | 水 | |

设计值 | 设计值 | 实测值 | |

流量(标准状态)(m3/h) | 51673 | 5.25 | 8.4 |

进口温度/℃ | 210 | 6 | 28 |

出口温度/℃ | 180 | 50 | 85 |

热管根数/根 | 598 | ||

蒸发段面积/㎡ | 45.13 | ||

冷凝段面积/㎡ | 21.26 | ||

回收热量/kW | 320 | 557 | |

投资回收期/年 | <1 | ||

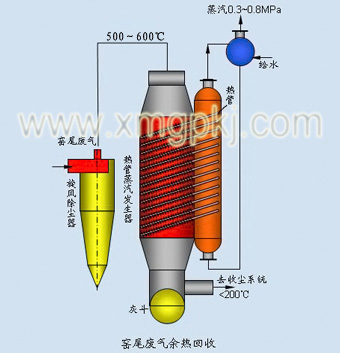

小水泥窑尾废气余热利用:

许多小水泥厂的烧成回转窑窑尾排出的废气温度在450~600℃左右,由于产量较小,废气量也比较少,一般均将回收的余热产生压力为0.3~0.8MPa的低压蒸汽供生产工艺或者说生活使用,其流程如图所示。从干法中空回转窑尾排出的废气经过旋风除尘后进入热管蒸汽发生器,废气温度从600℃左右降至200℃以下,入布袋收尘系统,经引风机排入烟囱。

其优点是:

![]() 将高温废气降至200℃以下,可直接进入布袋收尘器;

将高温废气降至200℃以下,可直接进入布袋收尘器;

![]() 每吨熟料可回收0.4~0.5吨的低压蒸汽;

每吨熟料可回收0.4~0.5吨的低压蒸汽;

![]() 结构紧凑压力降小,一般小于500Pa;

结构紧凑压力降小,一般小于500Pa;

![]() 不易积灰,管壁温度可调整在烟气露点以上,可以达到自清灰目的。

不易积灰,管壁温度可调整在烟气露点以上,可以达到自清灰目的。

以下为两个工程实例。

【例一】 某厂以磷石膏制取4万吨硫酸联产6万吨水泥,采用φ3m×88m的中空长窑生产水泥,窑尾废气温度为450~500℃,在窑尾设置一台热管蒸汽发生器(余热锅炉),将废气温度降至280℃去制酸系统。回收余热产生0.8MPa蒸汽,供生产和生活使用。每年回收热量折合标准煤1470吨。

【例二】 某厂生产白水泥,锻烧窑规格为φ1.9/1.6m×39m,每小时生产熟料量2吨,窑尾废气温度600℃,经过热管蒸汽发生器降到200℃以下去布袋除尘器,回收的热量产生0.3MPa蒸汽供生活用,总工程投资一年内可回收。

以上两例热管蒸汽发生器参数见表二。

表二 热管蒸汽发生器参数

项 目 | 例1 | 例2 | 项 目 | 例1 | 例2 |

废气流量(标准状态)(m3/h) | 6290 | 21000 | 蒸汽产量(t/h) | 2 | 2.5 |

废气温度/℃ | 600 | 480 | 回收热量/kW | 1523 | 1928 |

蒸汽压力/MPa | 0.3 | 0.8 |

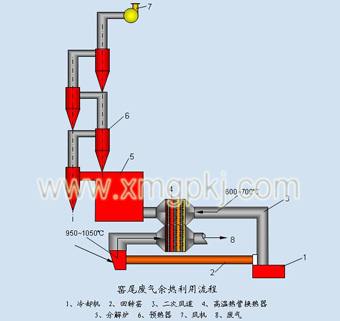

大型窑尾废气的余热利用:

水泥生产中锻烧熟料的回转窑窑尾废气排出的温度一般在900~1000℃左右,每吨熟料废气量约为(标准状态)1.658 m3。该废气的主要用途一般用作悬浮物预热器的热源,预热入窑的生料粉;另一种用途是与窑尾冷却机的热空气混合进入窑外分解的分解炉;也有将窑尾废气用于发电等其他用途;在前面两种用途中,由于废气直接进入预热器和分解炉,常常带来两个问题。

![]() 当作为悬浮预热器的热源时,窑尾废气的利用受到了燃料品种和煅烧原料成分的限制。因为当燃烧燃料品种内含硫量较高或原料中含碱、氯成分过多时, 物料和燃料中挥发出来的、氯、硫和废气一起进入预热器内,承随着废气温度的降低,这些挥发成分绝大部分冷凝成细雾,被生料所吸附或者吸收,又带回窑内,这样反复进行,形成了一个预热器和窑炉之间的内部循环,使氯、碱、硫的化合物富集起来。当窑尾温度达到一定数值时,富集了的氯、碱和硫化合物在低温下溶融,使生料粉黏附在废气管道内部,随着温度的上升,粉尘黏附的数量和硬度也不断增加,最后出现系统风道堵塞;

当作为悬浮预热器的热源时,窑尾废气的利用受到了燃料品种和煅烧原料成分的限制。因为当燃烧燃料品种内含硫量较高或原料中含碱、氯成分过多时, 物料和燃料中挥发出来的、氯、硫和废气一起进入预热器内,承随着废气温度的降低,这些挥发成分绝大部分冷凝成细雾,被生料所吸附或者吸收,又带回窑内,这样反复进行,形成了一个预热器和窑炉之间的内部循环,使氯、碱、硫的化合物富集起来。当窑尾温度达到一定数值时,富集了的氯、碱和硫化合物在低温下溶融,使生料粉黏附在废气管道内部,随着温度的上升,粉尘黏附的数量和硬度也不断增加,最后出现系统风道堵塞;

![]() 当窑尾高温废气不作为预热器热源而直接与二次风混合进入分解炉时,虽然能充分利用废气的热量,但因废气中含氧量很低,与二次风混合后降低了二次风的含氧浓度,不利于燃料的充分燃烧。显温高效体积紧凑的气-气热管换热器,用新鲜的空气将窑尾高温废气的热量取出作为高温热风就可以避免以上问题的产生,其流程如下图所示。由回转窑出来的窑尾废气约为950~1050℃,进入高温热管换热器的蒸发段,将热量传递给高温热管,降温后的废气温度仍在600℃以上。如果燃料含硫量不高则可再次进入预热器系统作为预热生料的热源,如原料含硫量高则可作为其他热源使用。由冷却机出来的二次风温度约为600~700℃(温度的高低与冷却机的结构形式有关),进入高温热管换热器的冷凝段。由高温热管传来的热量将二次风的温度进一步提高到750~850℃,进入分解炉。这样既利用了高温废气高品位余热,又不致于降低二次风中的含氧量。由于入炉的二次风温度提高,含氧量高,因而入分解炉的燃料可以充分燃烧,大大节省燃料,达到节能的效果。

当窑尾高温废气不作为预热器热源而直接与二次风混合进入分解炉时,虽然能充分利用废气的热量,但因废气中含氧量很低,与二次风混合后降低了二次风的含氧浓度,不利于燃料的充分燃烧。显温高效体积紧凑的气-气热管换热器,用新鲜的空气将窑尾高温废气的热量取出作为高温热风就可以避免以上问题的产生,其流程如下图所示。由回转窑出来的窑尾废气约为950~1050℃,进入高温热管换热器的蒸发段,将热量传递给高温热管,降温后的废气温度仍在600℃以上。如果燃料含硫量不高则可再次进入预热器系统作为预热生料的热源,如原料含硫量高则可作为其他热源使用。由冷却机出来的二次风温度约为600~700℃(温度的高低与冷却机的结构形式有关),进入高温热管换热器的冷凝段。由高温热管传来的热量将二次风的温度进一步提高到750~850℃,进入分解炉。这样既利用了高温废气高品位余热,又不致于降低二次风中的含氧量。由于入炉的二次风温度提高,含氧量高,因而入分解炉的燃料可以充分燃烧,大大节省燃料,达到节能的效果。

[下一页]

水泥旋窑窑体表面的余热回收:

水泥旋窑工作时烧成段窑体表面温度达300-350℃,目前都采用风冷降温,大量的热能直接散发到大气中,这不仅浪费了大量的热能,也造成了窑体周围的高温污染。窑体表面散失的热能是可以回收利用的,我公司研制开发了集热式窑体表面余热回收系统。根据企业的需要,将回收的热能加热水或空气,热水可供生活和制冷,热空气可供烘干用。既能降低窑体温度又节省了加热水或空气所需的燃料费、风扇电费,减少粉尘和二氧化碳排放。节能环保一举两得,改造投资一年内可以全部收回,经济效率十分显著。下面以福建省某水泥厂为例,就项目的可行性进行详细的技术分析和经济测算。

该水泥厂旋窑直径3.4M,窑衬δ=180mm,烧成段(含放热反应带及烧成带)为L/D=4-6.5之间,我们选取中值L=5.25 D=5.25×3.4=17.85M为安装余热回收集热装置,窑体表面温度350℃,窑体距地面高度12M,距生活用水点300M,厂家要求每小时产3吨60℃-90℃热水供职工洗澡用。 热力计算:

热力计算:

首先进行热力平衡计算,看回收的热量能否满足需要。

![]() 每小时3000kg(常温20℃)水,加热至90℃时需总焓增879240kj/kg

每小时3000kg(常温20℃)水,加热至90℃时需总焓增879240kj/kg

∵1kg(常温20℃)水加热至90℃时所需焓增293.08kj/kg

∴总焓增值=3000kg×293.08=879240kj/kg

![]() 每小时6963m3/h空气由300℃降至100℃时释放显热即可满足需要,实际应用中考虑各种损失,热空气最高温度取300℃。

每小时6963m3/h空气由300℃降至100℃时释放显热即可满足需要,实际应用中考虑各种损失,热空气最高温度取300℃。

∵1kg300℃空气降至100℃时释放热量205kj/kg 空气300℃时密度为0.616kg/m3

∴每小时所需理论空气量(300℃)=879204kj/kg÷205kj/kg÷0.616

=6963m3/h

∵考虑传热损失后实际空气量应大于理论空气量

∴选择引风机为GY4-15,机号:9.8 Q=11500m3/h-16000 m3/h

H=338/358mmH2O n=1450rpm 三相电机为Y180L-4B3 N=22kw

从热力计算看,旋窑表面余热回收后基本能满足每天加热72吨60-90℃生活热水的热能需求,这是本项目的基础。

余热回收系统设计方案

余热回收系统设计方案

本余热回收装置为常压,设计每小时可产3吨60℃-90℃生活热水,使用寿命10年以上。它有集热筒、供水管网、支架和自动控制系统四部分组成。集热筒采用半园结构,安装维修不影响旋窑工作。承重支架为钢结构,安全可靠。自动控制系统以计算机为核心控制系统工作,自动化程度高,人机界面操作直观简单,无需人工值守。

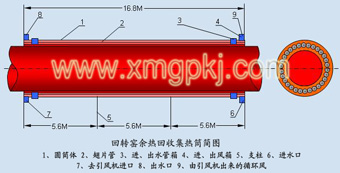

集热筒

集热筒

集热筒功用:收集窑体表面余热将筒体内水加热。它由筒体、风机、水箱、翅片无缝钢管等组成。筒体外形尺寸为Φ4M×17M,内径3.6M。集热筒体为左右半园钢框架结构,筒内有水箱和翅片管,外部两端有风道进出口和进出水接口,外表面保温。工作时,风机从集热筒一端将热风抽出,从另一端送入,使集热筒与风机风道构成热风循环,将窑体表面低温显热转变为对流传热,实现高效率传热。集热筒安装在窑体外表面,与窑体有间隙不接触,集热筒两端与窑体采用高温塑性材料软密封。筒体净重20吨,容水时重量为22吨,半园筒体由托架支撑固定,半园筒体与托架为整体结构,托架底部有滑轮和定位孔,钢结构支架上设有滑轨。

安装时窑体表面做清洁和防锈处理,半园筒体沿滑轨从窑体两侧向中间滑动环抱窑体,定位后有定位销将托架与钢支架固定,半园结合面用密封材料和螺栓连接。维修时将集热筒结合面螺栓、水管、风管、定位销拆除后,集热筒呈半园向窑体两侧滑动,距窑体最大滑动距离为2.5M,安装或维修都不影响回转窑工作,集热筒安装后,窑体表面低温显热由水带出,不会造成窑体表面温升,同时可减轻窑体表面氧化腐蚀。(见集热筒简图)

供水管网

供水管网

供水管网功用:保证系统所需冷、热水。它由水泵、闸阀、止回阀、水箱、管网等组成,水箱容积40m3。

支架

支架

支架为钢结构,支撑固定集热筒。

自动控制装置

自动控制装置

自动控制装置功用:根椐设定自动控制余热回收系统不同状态下的工作。它由人机界面控制台、触摸屏、电磁阀、温控器、液位器、计算机等组成。触摸屏显示系统全图和各种状态下的参数,自动判断系统故障便报警。系统控制可自动

-手动互换,自动工作时根椐预设定参数控制,手动工作时点击触摸屏单点控制。触摸屏设有密码,防止无关人员误动作。除自动控制装置外,还配有机械控制装置即手动闸阀,防止自动控制装置故障时应急使用。

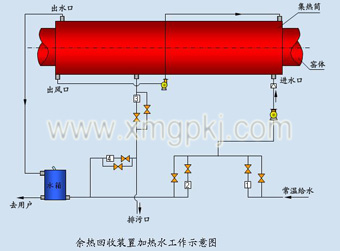

余热回收系统工作

余热回收系统工作

系统工作时,冷水(20℃)经1号电磁阀、水泵、止回阀、进入集热筒内加热。当水温达到60℃-90℃时,集热筒出水经管网进入储水箱备用。水箱与大气相通,水箱出水口与用水管网相接,水箱保温。(见余热回收装置工作示意图)

![]() 当水箱水位低于30M3 时:

当水箱水位低于30M3 时:

1号电磁阀、水泵、风机开,2、3、4号电磁阀关。冷水进入集热筒加热,当集热筒出口水温低于60℃时水泵关,集热筒内水继续加热,出口温度达到90℃时水泵开,冷水进入集热筒加热,集热筒内热水进入水箱。

![]() 当水箱满水且温度高于60℃时:

当水箱满水且温度高于60℃时:

全系统停止工作

![]() 当水箱水满且水温低于60℃时:

当水箱水满且水温低于60℃时:

2号电磁阀、水泵、风机开,1、3、4号电磁阀关。水箱温水进入集热筒加热,当水温达到60-90℃时回水箱。当水箱水温达到80℃时,全系统停止工作。

![]() 当系统清洗时:

当系统清洗时:

系统应定期清洗水垢,清洗时间和使用清洗剂种类由用户水质决定。清洗时将水箱内加入适量清洗剂,启动清洗程序,系统进入自动清洗。2号电磁阀、水泵开,1、3、4电磁阀、风机关。清洗液在系统内循环流动清洗,到设定时间后1、2号电磁阀、水泵、风机关,3、4号电磁阀开,按设定时间将系统内污水排出,水泵、1、3、4号电磁阀开,清洁水进入系统继续清洗,设定时间内关闭。清洗完毕后进入下一循环工作。

以上为预设定工作流程,使用过程中需根据实际情况进行调试设定。

余热回收后降低了窑体周围的环境温度,节省了加热水或空气所需的燃料费,投资回收期短,在余热回收装置使用寿命内可获得数百万元的经济收益,真正的低投入、高回报,能为您省钱我们自豪。